Российская Академия Наук

Отделение энергетики, машиностроения

механики и процессов управления

Федеральное государственное бюджетное учреждение науки

Институт машиноведения

им. А.А. Благонравова

Российской академии наук

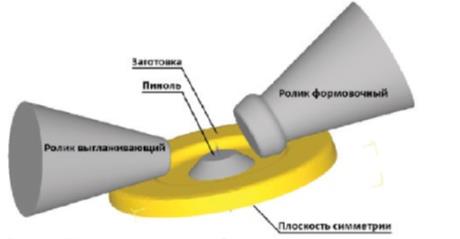

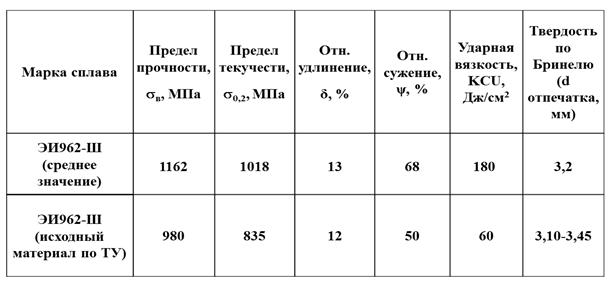

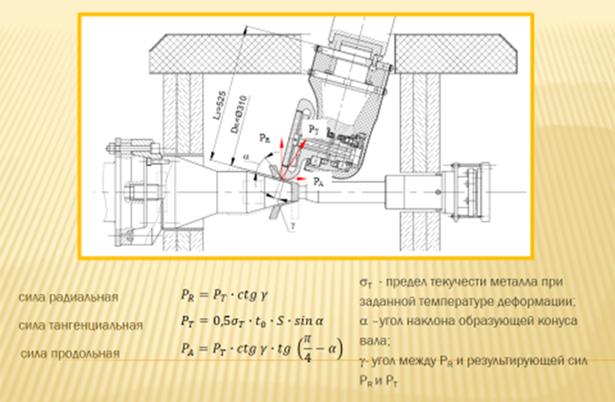

2. Научные основы создания интеллектуальных производственных технологий изготовления осесимметричных деталей ГТД из жаропрочных сплавов и сталей в изотермических условиях

.jpg)

.jpg)

.jpg) |

|

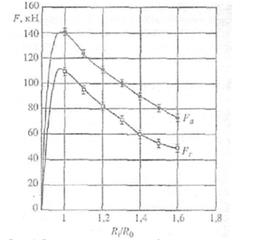

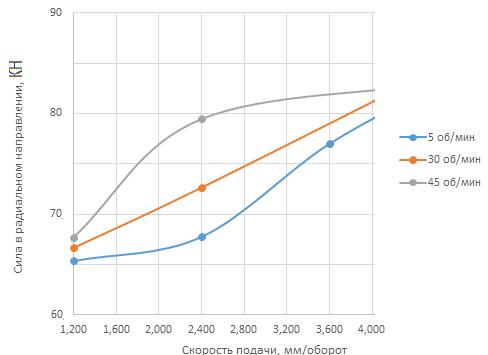

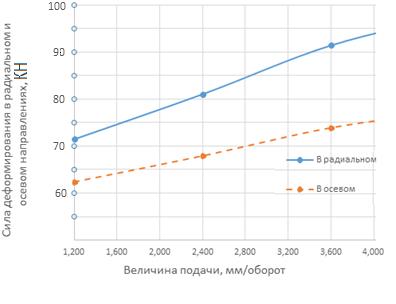

| Рис. 2.3. Изменения силы деформирования на формовочном ролике в процессе раскатки (результаты математического моделирования). | Рис. 2.4. Экспериментальные данные изменения силы деформирования при изотермической раскатке диска из сплава ВТ9. |

|

а |

б |

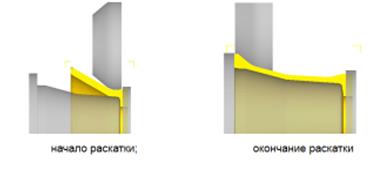

а – на 10 мм, б – на 95 мм.

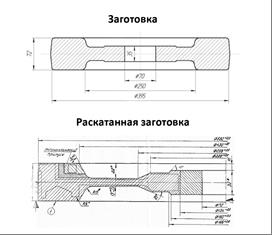

Для оценки адекватности построенной математической модели, приведены результаты экспериментальных данных, полученные при раскатке диска из сплава ВТ9 (Fo – сила в осевом направлении, Fр – сила в радиальном направлении, Ri/Ro – соотношение текущего и начального радиуса раскатки.

.jpg)

.jpg)

а

.jpg)

б.

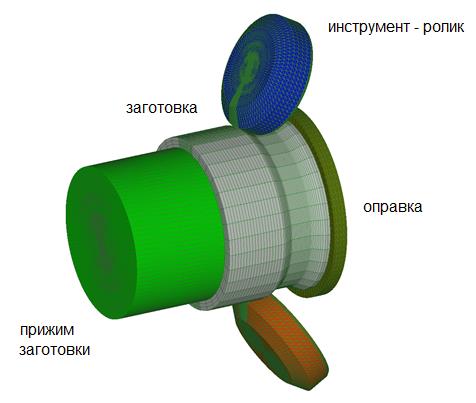

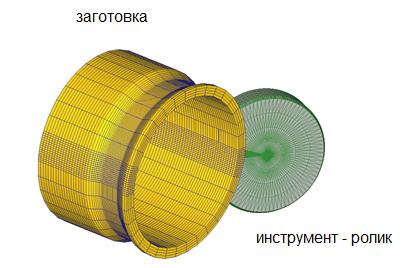

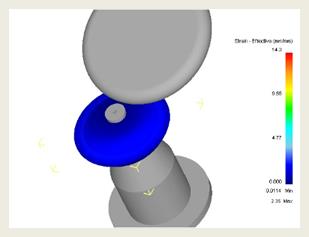

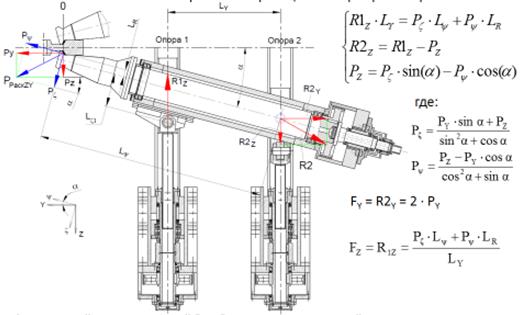

Рис. 2.7 – Геометрическая модель раскатки вала

- построение конечно–элементной модели заготовки и ее взаимодействие с инструментом-роликом

|

Исходные данные

|

Значение

|

|

|

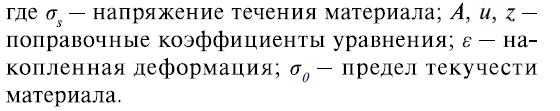

Коэффициенты реологической модели

|

σ0, МПа

|

65

|

|

A

|

180

|

|

|

u

|

0

|

|

|

z

|

0.15

|

|

|

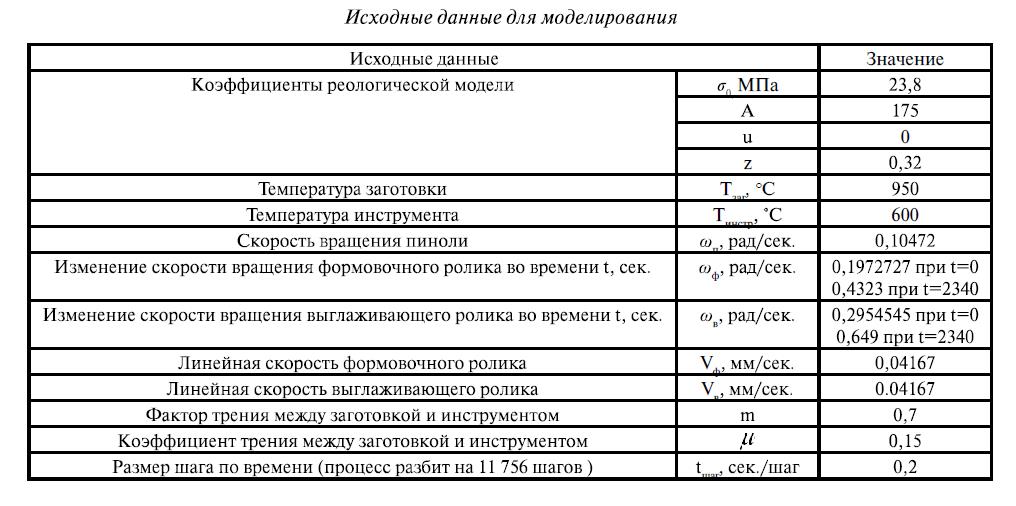

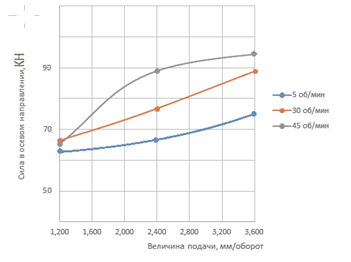

Температура заготовки

Температура инструмента

Скорость вращения заготовки

Линейная скорость подачи ролика

|

Tзаг,ºC

|

1100

|

|

Tинст,ºC

|

600

|

|

|

ωзаг, об/мин

|

5-30

|

|

|

V, мм/об

|

1,2-4,0

|

|

|

|

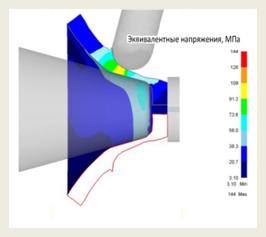

| Модель раскатки вала | Распределение напряжения |

|

|

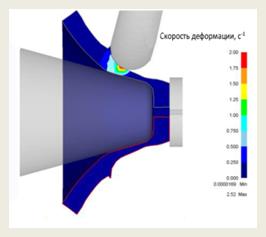

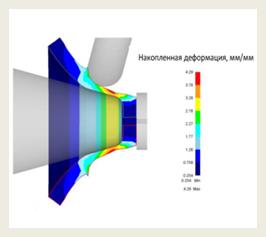

| Распределение скорости деформации |

Распределение накопленной деформации

|

а

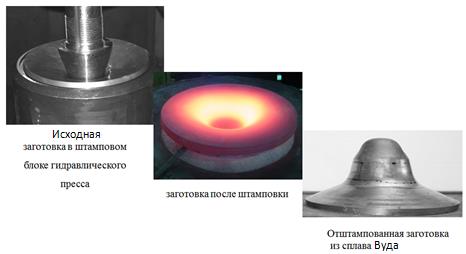

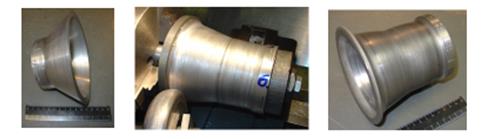

Рис. 2.13 а - получение отштампованной заготовки для раскатки

Технология и образцы деталей, изготовленные из промышленных сплавов раскаткой в изотермических условиях на стане СРВ.

|

Исходная штампованная заготовка

|

Раскатка заготовки

|

Модельный вал

|

.jpg)

.jpg) |

.jpg) |

.jpg) |

.jpg) б |

б- образец вала из штампованной заготовки из сплава ЭК 79.

.jpg)

.jpg)