Российская Академия Наук

Отделение энергетики, машиностроения

механики и процессов управления

Федеральное государственное бюджетное учреждение науки

Институт машиноведения

им. А.А. Благонравова

Российской академии наук

imash.ru » Научные отделы ИМАШ » Механика машин и управление машинами » Структура Отдела » Лаборатория управления технологическими процессами и системами » Основные научные результаты и достижения » 5.Применение структурного анализа и синтеза для выбора и обоснования технических и технологических решений, разрабатываемых в лаборатории.

5. Применение структурного анализа и синтеза для выбора и обоснования технических и технологических решений, разрабатываемых в лаборатории.

Особенностью его является кластеризация вариантов технических решений, сгенерированных с помощью морфологического подхода, и последующий анализ сформированных кластеров с учетом многокритериальности задачи поиска технических решений. Для отбора критериев оценки вариантов технических решений и степени их влияния на функционал конкретного решения использован аппарат экспертных оценок. Применение предложенного подхода позволяет упорядочить структуру решаемой задачи, облегчить поиск и оценку инновационных решений, а также обеспечить обоснованный выбор наиболее рациональных вариантов решения. Морфологические методы используют комбинаторное генерирование по возможности более широкого спектра потенциально допустимых альтернатив – так называемого морфологического множества решений.

Так, например, разработанный подход использовался для выбора и обоснования технологий изготовления полых валов из жаропрочных сплавов в изотермических условиях в авиадвигателестроении выбор финишной обработки лопатки.

Для оценки вариантов при помощи экспертных оценок была составлена морфологическая матрица. Любой набор элементов всех признаков технологий изготовления заготовок для полых валов (по одному из каждой строки морфологической матрицы) представляет собой возможный вариант технологии изготовления заготовок полых валов ГТД. Мощность морфологического множества равна 1728 вариантов.

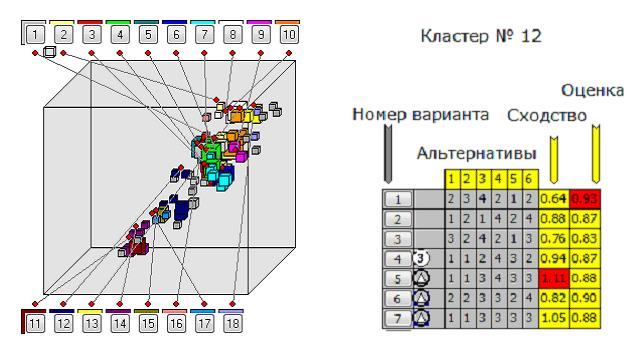

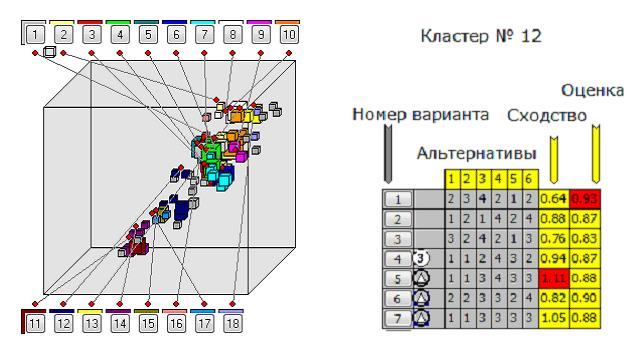

Были сгенерированы 480 вариантов и отобрано 120 для дальнейшей кластеризации. Все варианты были рассчитаны на меру сходства. Из 120 сгенерированных и отобранных вариантов были сформированы 18 кластеров, содержащие похожие технические решения и рассмотрены кластеры с опорными решениями (рисунок 5.1.).

Рис. 5.1. Расположение кластеров в морфологическом поле решений

Рассматриваемые технологии являются современной альтернативой применяемых в настоящее время при изготовлении валов в России и в зарубежных компаниях. Основные качественные показатели технических решений это существенное увеличение коэффициента использования металла в 2-3 раза, повышения механических свойств на 10-15%, снижение энергоемкости за счет использования для формообразования деталей оборудования меньшей мощности.

Также подход использовался для синтеза и оценки технологии для выполнения высокопроизводительной финишной операции обработки поверхностей лопатки ГТД с учетом особенностей геометрии детали.

Для поиска перспективных вариантов технических решений для финишной обработки лопаток ГТД была разработана морфологическая таблица ММ. Любой набор альтернатив всех признаков (по одному из каждой строки морфологической таблицы) представляет собой возможный вариант исполнения технологии (таблица); при этом мощность морфологического множества составляет 559872 (варианта).

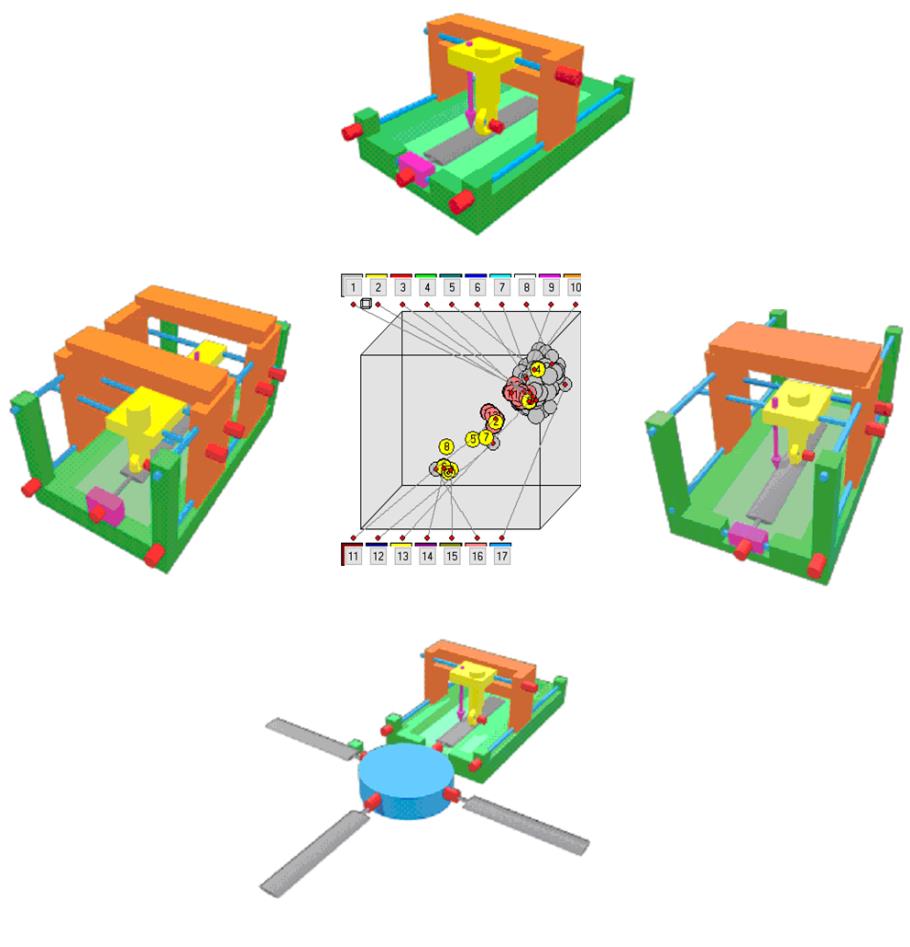

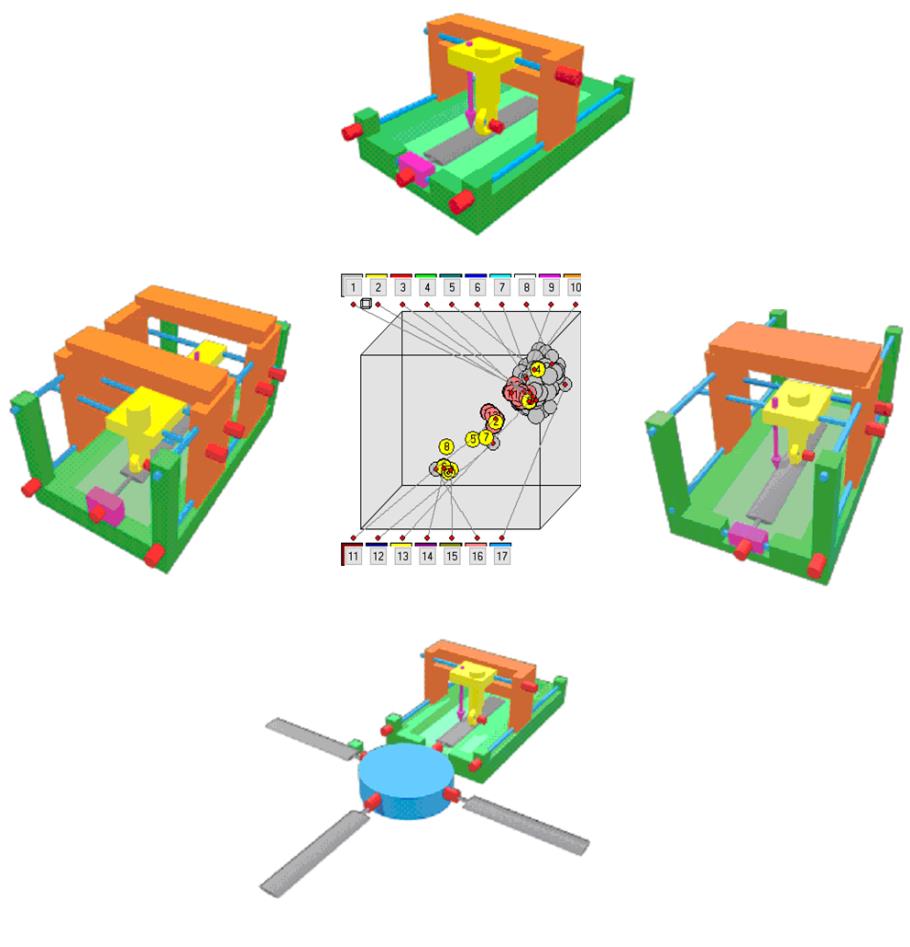

На рисунке представлены некоторые возможные технические решения, синтезированные на основе морфологического анализа задачи поиска перспективных вариантов технических решений для финишной обработки лопаток ГТД и других деталей, имеющих сложнопрофильные поверхности.

Рис. 5.2. Технические решения при проектировании оборудования финишной обработки деталей ГТД

Морфологическая матрица для выбора технических решений высокопроизводительной финишной операции обработки поверхностей лопатки ГТД

|

|

Признаки

|

Альтернатива 1

|

Альтернатива 2

|

Альтернатива 3

|

Альтернатива 4

|

|

1

|

Осуществление движения для финишной обработки

|

Обрабатывающий инструмент

|

Стол

|

Обрабатывающий инструмент и стол

|

|

|

2

|

Измерительный

Модуль

|

Оптический

|

Механический

|

Комбинированный

|

|

|

3

|

Обрабатывающий инструмент

|

Лента

|

Круг

|

Тор

|

Конусная фреза типа "морковка"

|

|

4

|

Степень свободы обрабатывающего инструмента

|

1

|

2

|

3

|

Больше трех (повороты)

|

|

5

|

Расположение основания портала

|

Горизонтальное

|

Вертикальное

|

|

|

|

6

|

Вращение детали относительно продольной оси

|

Нет

|

Есть

|

|

|

|

7

|

Вращение детали относительно поперечной оси

|

Нет

|

Есть

|

|

|

|

8

|

Схема

|

Куб

|

Портальная

|

Консоль с инструментальной головкой

|

|

|

9

|

Поддержка

концевой

части лопатки

|

Есть

|

Нет

|

Вариант может выбираться

|

|

|

10

|

Контроль поверхности

|

Полный

|

Выборочный (только по обрабатываемым зонам)

|

Интерактивный

(по ходу обработки)

|

|

|

11

|

Относительное расположение измерительного модуля и каретки

|

На одной платформе

|

На двух платформах

|

|

|

|

12

|

Количество обрабатываемых деталей

|

1

|

2

|

3 и больше (лепестковое устройство)

|

|

|

13

|

Измерения

|

Шероховатость

|

Макрогеометрия

|

Комбинированный

|

|

Исследованные варианты обладают высокими оценками выбранной целевой функции, что позволяет сделать заключение о высоких технико-экономических показателях соответствующих технических решений.

Предложенный подход позволил формализовать решение задачи структурного синтеза технической системы, отвечающей требованиям ТЗ, расширить множество анализируемых технических решений и упорядочить поиск наиболее рациональных из них.

Разработанный подход позволяет проводить поиск инновационных технических решений, формировать кластеры вариантов, генерировать множество рациональных вариантов и осуществлять выбор и оценку решений для последующего моделирования.

Выполненые НИОКР и дальнейшее развитие полученных результатов по созданию высокоэффективных производственных технологий получения из новых жаропрочных сплавов ответственных деталей ГТД методом раскатки в изотермических условиях соответствует приоритетам «Стратегии научно-технического развития РФ» п.20а утвержденной Указом Президента Российской Федерации от 1 декабря 2016 г. № 642:

- «переход к передовым цифровым, интеллектуальным производственным технологиям, роботизированным системам, новым материалам и способам конструирования, создание систем обработки больших объемов данных, машинного обучения и искусственного интеллекта»;

- «импортозамещение».

В результате проведенных лабораторией НИОКР за 2013-2017 гг. выполнены 12 отчетов, опубликовано 3 монографии, более 50 научных статей, в т.ч. 20 опубликовано в журналах Scopus и Web of Science, получено 11 патентов, защищено 2 диссертационные работы. 15 докладов на международных конфернциях, 7 дипломов на международных выставках («Импортозамещение», «Металлообработка» 2015-2018 гг.)

На синтезированные технические решения получен ряд патентов и опубликована монография.